在当今数字化与工业4.0浪潮的推动下,设备的稳定运行已成为企业生产效率和核心竞争力的关键保障。传统的现场巡检与事后维修模式,因其响应滞后、成本高昂且效率低下,已难以满足现代工业对高可用性、低停机率的严苛要求。因此,集成了先进传感技术、物联网、大数据分析与人工智能的设备远程监控与智能维护系统应运而生,它正在深刻重塑信息系统运行维护服务的范式,推动运维模式从“被动响应”向“主动预测”与“智能决策”的全面转型。

一、 系统核心构成与工作原理

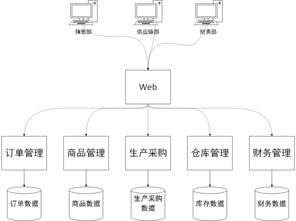

设备远程监控与智能维护系统通常由以下几个核心层级构成:

- 感知与数据采集层:通过在关键设备上部署各类传感器(如振动、温度、压力、电流传感器等)和智能网关,实时、持续地采集设备运行状态数据、工艺参数和环境信息。

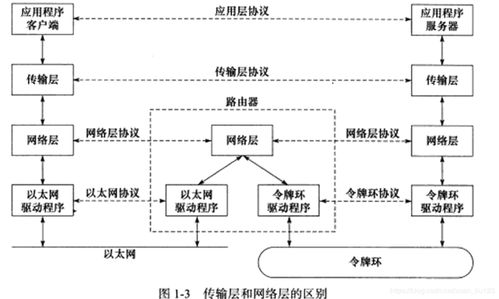

- 网络与传输层:利用工业以太网、5G、LoRa等通信技术,将采集到的海量数据安全、可靠地传输至云端或边缘计算平台。

- 平台与数据处理层:这是系统的“大脑”。在云平台或边缘服务器上,利用大数据技术对数据进行清洗、存储和管理。通过建立设备数字孪生模型,实现对物理设备的虚拟映射和实时仿真。

- 智能分析与应用层:这是价值创造的核心。运用机器学习、深度学习等AI算法,对历史数据和实时数据进行分析,实现:

- 状态实时监控:通过可视化看板,运维人员可随时随地掌握全局设备健康状况。

- 故障预测与健康管理(PHM):系统能够识别异常模式,预测潜在故障点及其剩余使用寿命(RUL),提前发出预警。

- 智能诊断与决策支持:系统可自动或辅助诊断故障根源,并生成维护建议(如更换何种部件、最佳维护时间窗口等)。

- 运维执行与服务层:系统生成的工单可自动派发给现场工程师或第三方服务团队,指导其进行精准维护。维护过程与结果数据可反馈回系统,形成“数据-分析-决策-执行-优化”的闭环。

二、 对信息系统运行维护服务的革命性提升

将此类系统应用于IT及工业信息系统的运行维护,带来了全方位的价值提升:

1. 运维模式变革:从被动到主动预测

传统运维是“故障发生-报警-抢修”的被动模式。智能维护系统则能通过对服务器、网络设备、存储系统等关键IT资产运行数据的分析,预测硬盘故障、CPU过热、内存泄漏等问题,在影响业务之前提前干预,将非计划停机降至最低。

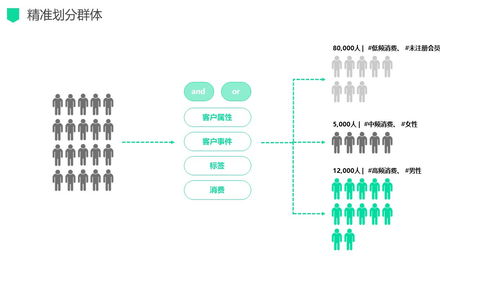

2. 决策科学化:从经验驱动到数据驱动

维护决策不再仅仅依赖于工程师的个人经验。系统基于全生命周期数据,能提供何时进行预防性维护、何时可延长维护周期、备件库存如何优化等科学建议,实现资源的最优配置,大幅降低维护成本。

- 效率与成本优化

- 减少现场巡检:远程监控使得大量常规巡检工作可在线上完成,降低了人力与差旅成本。

- 精准维修:预测性维护避免了不必要的定期大修,实现了“该修才修,修必精准”,减少了过度维护和维修不足带来的损失。

- 优化备件库存:准确的故障预测使备件可按需采购和储备,释放库存资金占用。

4. 知识沉淀与传承

系统将运维过程中的故障案例、解决方案、专家经验进行数字化沉淀,形成可复用的知识库,有效解决了人员流动带来的知识流失问题,并赋能新手工程师快速成长。

5. 增强服务可管理性与客户体验

对于提供运维服务的企业(如MSP管理服务提供商),该系统是强大的服务交付平台。它能提供透明化的服务报告(如SLA达成情况、设备健康度评分)、自动化工单流程,提升服务标准化水平和客户信任度。

三、 面临的挑战与发展趋势

尽管前景广阔,但系统的实施仍面临一些挑战:数据安全与隐私保护、多源异构数据的集成与标准化、初期投资成本较高、对复合型人才(既懂OT也懂IT)的需求迫切等。

设备远程监控与智能维护系统将与信息系统运维服务更深度地融合:

- AI算法持续进化:更精准的小样本故障预测、无监督异常检测将成为可能。

- 边缘智能协同:在边缘侧进行实时分析和初步决策,云端进行模型训练与优化,形成云边协同的智能架构。

- 运维机器人集成:系统指令可直接驱动巡检机器人或自动化维护设备执行任务。

- 服务模式创新:催生“维护即服务”(MaaS)等新型商业模式,客户可按设备可用性支付服务费用。

结论

设备远程监控与智能维护系统远不止是一个技术工具,它代表了一种全新的、以数据为核心的信息系统运行维护服务哲学。它通过将物理世界的设备状态转化为可分析、可预测的数字信息,构建了连接设备、数据、人员与服务的智能闭环。对于任何追求卓越运营、降本增效和数字化转型的组织而言,投资并部署这样一套系统,已不再是选择题,而是构筑未来核心竞争力的必修课。它正引领运维服务步入一个更智能、更高效、更可靠的新时代。